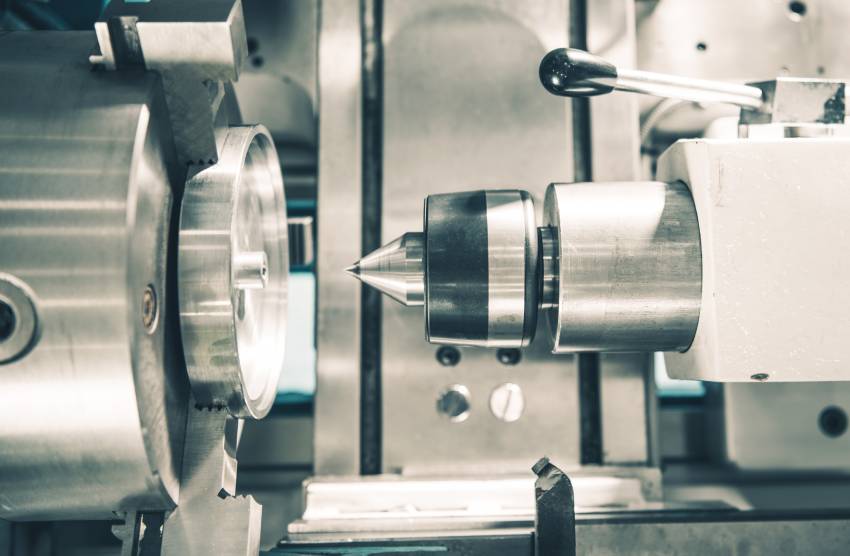

El desgaste de las herramientas que se emplean en procesos de mecanizado CNC es un factor determinante para la eficiencia y calidad del trabajo.

Optimizar este aspecto no solo prolonga la vida útil de las herramientas, sino que también reduce los costes operativos y mejora el rendimiento del taller de mecanizado.

Hoy queremos ver contigo distintas opciones y estrategias clave para optimizar el desgaste de las herramientas en CNC, considerando aspectos técnicos y prácticos que cualquier empresa de mecanizado debe implementar.

Factores que influyen en el desgaste de herramientas

El desgaste de las herramientas de corte en mecanizado CNC depende de varios factores, como el tipo de material, la geometría de la herramienta, la velocidad de corte y los refrigerantes utilizados.

Entender cómo estos factores interactúan es clave para reducir el desgaste.

- Materiales de la pieza: Algunos materiales, como los aceros endurecidos o materiales compuestos, son más abrasivos y aceleran el desgaste. Para estos casos, es esencial utilizar herramientas con recubrimientos especiales (TiN, TiAlN) o materiales como el carburo.

- Geometría y calidad de las herramientas: La geometría adecuada de la herramienta ayuda a distribuir de manera uniforme las fuerzas de corte, lo que disminuye el desgaste localizado y aumenta su vida útil. Las herramientas con filos bien definidos reducen el esfuerzo necesario en el corte.

- Velocidad y avance: Ajustar correctamente los parámetros de corte, como la velocidad de rotación y el avance por diente, permite evitar temperaturas excesivas en la herramienta que podrían causar su desgaste prematuro. Es fundamental encontrar un equilibrio entre la eficiencia y la preservación de las herramientas.

Uso de refrigerantes y lubricantes adecuados

Uno de los métodos más eficaces para reducir el desgaste es el uso correcto de refrigerantes. Estos fluidos no solo ayudan a reducir la temperatura generada en el punto de corte, sino que también eliminan virutas y residuos que podrían dañar la herramienta.

- Refrigeración convencional vs. en seco: Aunque la refrigeración líquida es la más utilizada, en algunos casos, el mecanizado en seco (sin refrigerante) puede ser beneficioso, especialmente en materiales que no generan tanto calor. Para estos procesos, se requieren herramientas especiales con recubrimientos resistentes a altas temperaturas.

- Refrigeración criogénica: En mecanizados de alta velocidad, la refrigeración criogénica (uso de nitrógeno líquido) puede ser útil para evitar el sobrecalentamiento de la herramienta y reducir significativamente su desgaste.

Monitoreo y análisis de datos en tiempo real

La incorporación de tecnologías de monitorización en tiempo real permite ajustar los parámetros de mecanizado mientras la operación está en marcha, lo que ayuda a prevenir el desgaste excesivo de las herramientas.

Con sistemas de sensores integrados en las máquinas CNC, se puede evaluar la vibración, la temperatura y las fuerzas de corte, para detectar patrones que puedan indicar un deterioro temprano de la herramienta.

Por ejemplo, el análisis predictivo. Consiste en utilizar datos históricos del uso de herramientas que, combinados con modelos de predicción, ayuda a determinar cuando es necesario cambiar una herramienta antes de que alcance niveles críticos de desgaste.

Esto evita paradas no planificadas en la producción y optimiza la disponibilidad de las máquinas de mecanizado.

Selección de herramientas y recubrimientos avanzados

La elección adecuada de la herramienta de corte es fundamental.

- Herramientas fabricadas con materiales de alta resistencia, como el carburo de tungsteno, y aquellas con recubrimientos de última ofrecen una mayor resistencia al desgaste y a las altas temperaturas generadas en el proceso de mecanizado.

- Herramientas con recubrimiento: Los recubrimientos de nitruro de titanio (TiN) o nitruro de titanio y aluminio (TiAlN) permiten una mayor resistencia a la abrasión y a las temperaturas. Estas herramientas son ideales para mecanizar materiales difíciles, como aceros inoxidables o titanio.

- Innovaciones en geometría: Algunas herramientas modernas presentan geometrías especializadas que reducen las fuerzas de corte y la acumulación de calor, minimizando el desgaste. El uso de herramientas con canales de refrigeración interna también es una tendencia en mecanizado CNC.

Mantenimiento preventivo y buenas prácticas de operación

La limpieza regular y el mantenimiento de las herramientas y máquinas son esenciales para optimizar el desgaste.

Las virutas acumuladas, residuos y lubricantes envejecidos pueden afectar tanto a las herramientas como a la máquina, reduciendo la precisión del mecanizado y aumentando el desgaste.

- Afilar las herramientas: En lugar de esperar a que la herramienta se desgaste por completo, es recomendable establecer un programa de afilado y mantenimiento preventivo para alargar la vida útil de la herramienta sin comprometer la calidad del trabajo.

- Capacitación del operador: Asegurarse de que los operadores estén bien capacitados en el manejo de herramientas, ajuste de parámetros y técnicas de mecanizado CNC contribuye a minimizar errores que podrían acelerar el desgaste.

Como hemos podido ver, optimizar el desgaste de las herramientas en mecanizado CNC no solo reduce los costes asociados al reemplazo frecuente de herramientas, sino que también mejora la eficiencia de producción y la calidad de las piezas mecanizadas.

La selección adecuada de herramientas, el uso óptimo de refrigerantes, la monitorización en tiempo real y un mantenimiento preventivo regular son prácticas esenciales para maximizar la vida útil de las herramientas.

Implementar estas estrategias garantizará que tu taller de mecanizado funcione a su máxima capacidad, minimizando paradas y mejorando los márgenes operativos.